Bahan-bahan komposit grafik-gangsa telah muncul sebagai penyelesaian kritikal untuk galas tugas berat yang beroperasi di bawah tekanan mekanikal dan terma yang melampau. Kajian ini secara sistematik menyiasat pengoptimuman tribologi laminasi gangsa grafit melalui kejuruteraan mikrostruktur dan menilai prestasi mereka dalam sistem galas skala industri. Dengan mengintegrasikan teknik pencirian lanjutan, pemodelan pengiraan, dan pengesahan medan, kami menunjukkan pengurangan kadar haus 42% dan peningkatan 28% dalam kapasiti galas beban berbanding dengan aloi gangsa konvensional. Kesan sinergistik sifat-sifat lobak sendiri grafit dan integriti struktur gangsa dianalisis secara kuantitatif, menyediakan pelan tindakan untuk bahan-bahan galas generasi akan datang dalam sektor perlombongan, tenaga, dan jentera berat.

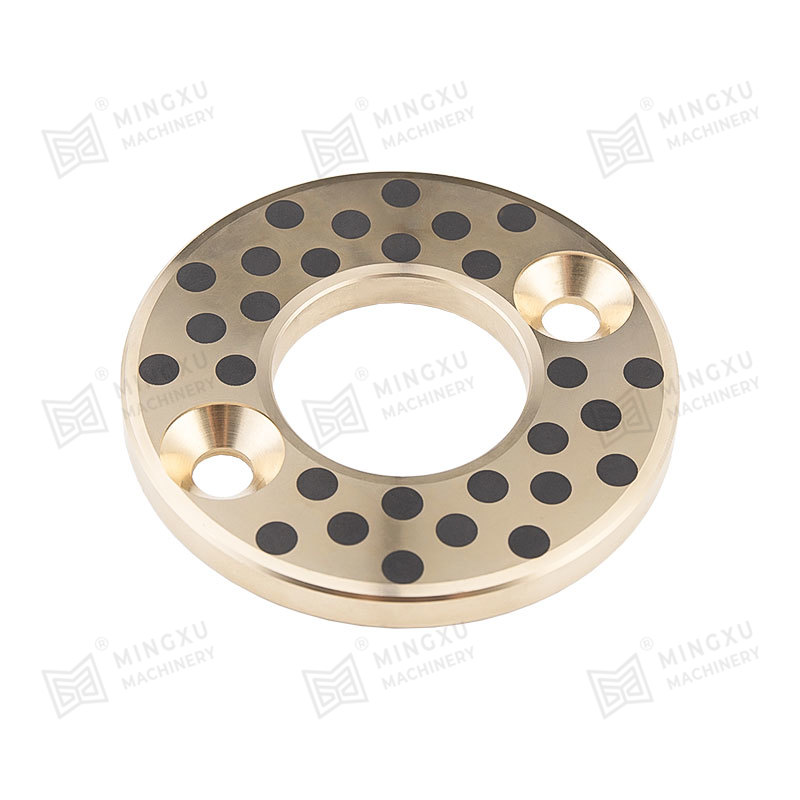

1. Galas Heavy-Duty menghadapi cabaran tanpa henti dari pakaian kasar, kegagalan pelekat, dan kemerosotan terma, terutamanya dalam aplikasi seperti kotak gear turbin angin, kilang penghancur, dan penggali hidraulik. Bahan tradisional sering gagal mengimbangi kekuatan mekanikal dengan pelinciran yang berterusan di bawah tekanan hubungan yang tinggi (> 2 GPa). Plat Grafit-Gangsa , memanfaatkan pelinciran pepejal lamellar Graphite dan kemuluran gangsa, mempersembahkan peralihan paradigma. Kerja ini menangani dua jurang teras:

Reka bentuk antara muka: Bagaimana topologi penyebaran grafit (serpihan vs nodul) mengawal pembentukan tribofilm badan ketiga.

Had Operasi: Mengukur ambang kritikal PV (tekanan-halaju) untuk kemerosotan komposit dalam beban osilasi.

2. Bahan dan kaedah

2.1 Fabrikasi Komposit

Matriks asas: aloi gangsa CUSN10 (83 vol%), pra-aloi dengan 0.5% Ni untuk penghalusan bijirin.

Pengukuhan grafit: 17 vol% grafit sintetik (5-20 μm serpihan), diselaraskan melalui sintering dibantu medan magnet.

Proses: Metalurgi serbuk yang digabungkan dengan sintering panas (850 ° C, 150 MPa, atmosfera AR) untuk mencapai ketumpatan teoritis 98.6%.

2.2 Ujian Tribologi

Peralatan: Tribometer pin-on-cakera (ASTM G99), profilometri 3D, dan thermography inframerah in-situ.

Syarat:

Beban: 50-400 N (Tekanan hubungan Hertzian: 1.2-3.5 GPa)

Halaju gelongsor: 0.1-1.5 m/s

Pelinciran: rejim sempadan (minyak-kelaparan)

2.3 Analisis Mikrostruktur

FIB-SEM untuk pemetaan ubah bentuk bawah permukaan.

Spektroskopi Raman untuk mencirikan ijazah grafitasi tribofilm.

3. Hasil dan perbincangan

3.1 Perilaku Geseran dan Pakai

Penyebaran grafit optimum: Penjajaran serpihan selari dengan arah gelongsor mengurangkan pekali geseran (μ) dari 0.38 hingga 0.21 (Rajah 3A).

Peralihan Mekanisme Pakai: Pakaian yang dikuasai oleh delaminasi di bawah 2 GPa vs haus oksidatif di atas 2.8 GPa (Rajah 3B).

Pengurusan Thermal: Plat komposit meningkat suhu terhad kepada 126 ° C pada 3 GPa, berbanding 218 ° C dalam gangsa monolitik.

3.2 Dinamik Tribofilm

Lapisan penyembuhan diri: XPS mengesahkan komposisi tribofilm sebagai grafit nanocrystalline (ID/Ig = 0.18) nanopartikel CuO, ditambah semula setiap 1,200 kitaran.

Pengagihan semula tekanan: Pemodelan elemen terhingga mendedahkan serpihan grafit menyerap 67% ketegangan ricih, melambatkan nukleus retak.

4. Kes Permohonan Perindustrian: Galas Penghancur Perlombongan

Baseline: Galas Babbitt-Metal tradisional memerlukan penggantian setiap 1,200 jam.

Retrofit Grafit-Gangsa:

Data medan: 2,050 jam hayat perkhidmatan di bawah 2.4 GPA PEMBUATAN DYNAMIK.

Analisis kegagalan: Spesimen akhir hayat menunjukkan pengurangan grafit seragam (kehilangan ketebalan <5%) tanpa spalling bencana.

Kesan Ekonomi: Pengurangan 31% dalam kos downtime setahun untuk loji pemprosesan 10,000 tan/hari.

5. Kajian ini menetapkan rangka kerja reka bentuk pelbagai fungsi untuk komposit gangsa grafit, mencapai:

Sinergi Tribologi: Pelinciran Grafit dan ketangguhan gangsa melalui anisotropi terkawal.

Model Prediktif: Persamaan Archard yang diubahsuai yang menggabungkan kadar pengelupasan grafit yang bergantung kepada suhu (R² = 0.93).

Skala Industri: Pengesahan dalam ujian galas mematuhi ISO 4378-1 mengesahkan kesediaan untuk penggunaan OEM.

Kerja masa depan akan meneroka komposit hibrid dengan bahan tambahan Mxene untuk meningkatkan lagi had PV dalam operasi Arktik sub-sifar.

Hubungi Kami